Verimli tesis yerleşimi yazımın 2. bölümünü aşağıda bulabilirsiniz. Umarım okuyanlar için bir pusula niteliğini taşır.

2.8. Tesis Destek Fonksiyonları

Alım Alanı: Alım alanı fonksiyonları, alım rampalarında dorselerin konumlandırılması, malzemenin boşaltılması, açılması, kontrol edilmesi, sayılması, alınan malzemelerin raporlanması ve hammadde deposuna taşınmasıdır. Alım rampaları ve manifesto alanları, günlük alım işlevlerini gerçekleştirmek için boyutlandırılmalıdır. Yaklaşık boyut belirleme formülü aşağıdaki gibidir:

Alım rampası sayısı: 𝑁alım=𝑇×𝑡𝑇Nalım=T×tT

Alım alanı boyutu: Boyut=(𝑆×𝑄)×𝑡𝑀Boyut=(S×Q)×tM

Burada,

𝑄Q gelen ham madde birim yüklerinin birim zamanda miktarıdır. Bu durumda, 20 palet/saat olduğu bilinmektedir. 𝑇T birim zamanda gelen kamyon sayısıdır (varış hızı). Bu durumda, saatte 1 kamyon olduğu bilinmektedir. 𝑆S birim yükün zemin alanı boyutudur ve 1000×1200 mm’dir. 𝑡𝑇tT kamyonun boşaltılması için gereken zaman (boşaltma hizmet süresi) olarak kabul edilir ve her kamyon için 45 dakika veya 0.75 saat olarak hesaplanır. 𝑡𝑀tM birim yüklerin alınması ve hammadde deposuna taşınması için gereken zaman (taşıma hizmet süresi) olarak kabul edilir ve her palet için 4 dakika veya 2.66 saat olarak hesaplanır.

Alım rampası sayısı 1 ve gereken boyut yaklaşık 63.84 m²’dir. Son olarak, koridorlar ve malzeme taşıma için ek alanlar göz önünde bulundurulduğunda, nihai gereken alan yaklaşık 198 m²’dir.

Sevkiyat Alanı: Sevkiyat alanı fonksiyonları, bitmiş ürünleri paketleme, tartma, dorselere yükleme ve belgelerin hazırlanmasıdır. Paketleme, sahneleme, koridorlar, ofisler, dorselerin park alanı ve yollar için alan tasarımı da gereklidir. Gerekli alanın belirlenmesinde birincil kısıtlardan biri dorsenin boyutudur. Dorsenin boyutu genellikle 2,5 m genişliğinde, 12 m uzunluğunda ve 2 m yüksekliğindedir. Bu, yaklaşık 60 m³’lık bir toplam hacme denk gelir. Bu noktada, günlük kamyon sayısını hesaplamak gerekmektedir.

Günlük kamyon sayısı: 𝑁kamyon=Toplam u¨ru¨n hacmiKamyon hacmiNkamyon=Kamyon hacmiToplam u¨ru¨n hacmi

Verilerin önceden belirtildiği gibi, günlük kutu sayısı ve depolamak için gereken boyut aşağıdaki tabloda verilmiştir. Bu doğrultuda, ürünün sevkiyatı için gereken kamyon sayısı günlük 9 olarak belirlenmiştir.

Matematiksel Modelleme:

- Alım Alanı:

- Alım rampası sayısı: 𝑁alım=1Nalım=1

- Alım alanı boyutu: Boyut=63.84 m2Boyut=63.84m2

- Sevkiyat Alanı:

- Günlük kamyon sayısı: 𝑁kamyon=9Nkamyon=9

- Sevkiyat alanı boyutu: Boyut=535 m2Boyut=535m2

Bu matematiksel model, tesisin alım ve sevkiyat alanlarının boyutlarını hesaplamak için kullanılabilir.

Yük Birimleri

Bu durumda ana yük birimleri ham madde, yarı mamul ürünler ve nihai ürünler için olan yük birimleridir. Ana yük birimi palet olarak belirlenmiştir. Her işlev departmanında gereken palet sayısını hesaplamak için, önceki bölümde belirtilen en az beş günlük minimum depolama gereksinimi dikkate alınmalıdır. İkincisi, nihai ürünler için kutu başına en fazla 2 yığın gereksinimi, hem yarı mamul hem de nihai ürünler için bir haftalık toplam ürün miktarı. Son olarak, üretim süreci için gereken toplam paletler Tablo 5’te belirtilmiştir.

Matematiksel Modelleme:

- Ham Maddeler:

- Toplam palet sayısı: 59

- Bitmiş Ürünler:

- Bitmiş tampon: 264 palet

- Bitmiş gösterge paneli: 123 palet

- Yarı Mamul Ürünler:

- Tampon gövdesi: 60 palet

- Tampon çapraz kirişi: 35 palet

- Gösterge paneli gövdesi: 42 palet

- Gösterge paneli ek parçası: 50 palet

- Hava kanalı: 8 palet

- Gösterge paneli çerçevesi: 9 palet

- Eldiven gözlem iç parçası: 11 palet

- Eldiven gözlem dış parçası: 11 palet

- Ön tekerlek kemerleri: 71 palet

- Arka tekerlek kemerleri: 106 palet

Toplam: 633 palet

Bu matematiksel model, üretim süreci boyunca gerekli olan toplam palet sayısını belirlemek için kullanılabilir. Bu bilgi, üretim tesisinin planlanması ve palet depolama alanlarının düzenlenmesi için önemlidir.

Gördüğümüz gibi, işletmenin başarılı bir şekilde çalışması için birçok faktörü dikkate almak gerekiyor. Çalışan tesislerinin boyutları, otopark alanları, malzeme depolama gereksinimleri ve üretim sürecinde kullanılan yük birimleri gibi unsurlar, tesisin etkin ve verimli bir şekilde faaliyet gösterebilmesi için önemlidir.

Çalışan tesislerinin doğru boyutları, çalışanların rahatlığı ve iş verimliliği açısından kritiktir. Otopark alanlarının yeterli olması, çalışanların ve ziyaretçilerin tesislere kolayca erişebilmesini sağlar. Malzeme depolama gereksinimlerinin doğru şekilde belirlenmesi, üretim sürecinin kesintisiz bir şekilde devam etmesini sağlar.

Ayrıca, üretim sürecinde kullanılan yük birimlerinin doğru şekilde hesaplanması da önemlidir. Bu, malzemelerin doğru bir şekilde depolanmasını ve işleme alınmasını sağlar, böylece üretim süreci aksamadan ilerleyebilir.

Sonuç olarak, tesisin başarılı bir şekilde çalışması için tüm bu unsurların dikkatlice planlanması ve uygulanması gerekmektedir. Bu, işletmenin verimliliğini artırırken maliyetleri minimize etmeye yardımcı olacaktır.

Malzeme Taşıma Ekipmanları

Tesis içinde malzemeleri taşımak ve nakletmek için ekipman seçimi önemlidir. Malzeme taşıma işlemlerinin dış kaynak kullanımı, yapılandırılması ve seçimi için birçok önerilen yaklaşım ve gelişmiş teknik bulunmaktadır. Ancak, bu çalışmada kullanılan yaklaşım yalnızca ana ekipmanların tahmin edilmesidir. Ana taşıma ekipmanı ise forklifttir.

Günlük olarak taşınması gereken birim yük sayısını belirlemek için farklı ürünler tarafından yapılacak farklı işlemler dikkate alınmalıdır. Paletlerin ağırlığı bilindiğinde, forkliftin kapasitesi ve boyutları göz önüne alınarak, bir forkliftin bir günde taşıyabileceği birim yük sayısı elde edilebilir. Ortalama mesafe, gidiş ve dönüşü içerir. Bu nedenle, bu birinci yaklaşıma göre yalnızca bir ilk yaklaşım olarak kullanışlı bir oldukça kaba hesaplamadır.

Her forkliftin maksimum hızının 8 km/saat olduğu ve her forkliftin günlük olarak 8 saat kullanılabilir olduğu düşünüldüğünde, forklift sayısının aşağıdaki hesaplama ile belirlenebilir:

𝑛𝑖=𝑁𝑖×ℎ𝑡𝑖×𝑛ni=ti×nNi×h

Burada:

- 𝑁𝑖Ni : Her bir ürün için günlük taşınması gereken birim yük sayısı

- 𝑛𝑖ni : Bir seferde taşınan birim yük sayısı

- 𝑡𝑖ti : Bir forkliftin bir seferde taşıdığı birim yükün taşınma süresi

- ℎh : Her forkliftin günlük kullanılabilirlik süresi

Taşınacak mesafe, tesisin genel düzeni temel alınarak hesaplanır. Sonuç olarak, toplam olarak yaklaşık 8 adet forklift gereklidir.

Bu şekilde, tesis içindeki malzeme taşıma işlemlerini etkin bir şekilde yönetmek için gerekli olan forklift sayısı hesaplanmış olur. Bu bilgi, işletmenin operasyonlarını düzenlemek ve optimize etmek için önemlidir.

Depo

Depo sistemlerinin tasarımında dikkate alınması gereken birçok yön vardır ve bu, depo türüne bağlıdır. Bu durumda, ilk depo ham madde deposudur. Ham maddelerin alım alanında alınmasının ardından, ham madde deposunda saklanması ve depolanması gerekmektedir. Ham madde depolaması, tesisin ürettiği üç ürün için her birinin 5 günlük üretim gereksinimlerini karşılayacak kapasiteye sahip olmalıdır. Bu nedenle, depodaki paletlerin sayısını hesaplamak için Tablo 6’daki veriler kullanılarak aşağıdaki gibi belirlenmiştir.

Tablo 6. Depodaki palet sayısı.

Bu toplam palet sayıları, depo alanını belirlemek için kullanılır. Ardından, bu veriler istenen sütun, yatay ve dikey boyutu ve koridor boyutunu tasarlamak için kullanılır. Miktar ve hareketlilik sıklığı dikkate alındığında, araç geçişi raf tipinin kullanılmasına karar verilmiştir. Ham madde deposunun toplam yaklaşık alanı 263 m²’dir.

Bunun yanı sıra, ara ürünlerin depolanması için alanı hesaplamak gerekir. Üretim programından tüm bileşenlerin farklı vardiyalarda üretildiğini ve montajın gerçekleşmeden önce başka bir bileşenin üretilmesine kadar saklanması gerektiğini biliyoruz. Bu nedenle, ara ürünleri depolamak için, bir haftada üretilen maksimum ara bileşen sayısını depolamak için tasarlanmış bir depo montaj hattına yakın olacak şekilde tasarlanmıştır. Bileşenler birim yükler halinde taşınacak ve depolanacaktır, tek bir palet üzerinde birbirinin üstüne en fazla 2 kutu olacak şekilde yerleştirilecektir. Tekerlek kemerleri, montaj işlemi olmadığından, doğrudan bitmiş ürün deposuna depolanabilir. Ara depoya depolanacak maksimum birim yük/kutu sayısı Tablo 7’de verilmiştir.

Tablo 7. Maksimum birim yük sayısı.

| Tampon gövdesi | 64 |

| Tampon destek parçası | 69 |

| Torpido gövde | 84 |

| Torpido iç | 0 |

| Hava kanalı | 0 |

| Torpido çerçeve | 6 |

| Torpido cebi iç | 11 |

| Torpido cebi dış | 14 |

| Toplam =246 |

Tüm ürünlerin deposunda depolanacak tampon gövde paletlerinin toplam sayısı 64’tür. Bu nedenle, gerekli sütun sayısı, 35 raf bulunan bir sütunda, 5 dikey ve 7 yatay düşünülerek 64/ (5×7)=1.83 ~ 2 sütun olarak belirlenir. Bir sütunda 28 raf bulunan 4 dikey ve 7 yatay düşünülerek, tampon çapraz kiriş, gösterge paneli gövdesi ve gösterge paneli eklemleri için gereken toplam sütun sayısı 153’tür. Bu nedenle, gerekli sütun sayısı, 153/ (4×7)=5.5 ~ 6 sütun olarak belirlenir. Hava kanalı, enstrüman paneli çerçevesi, eldiven bölmesi – dış parça ve eldiven bölmesi – iç parça (aynı boyutta olanlar) paletlerinin tüm ürünlerin deposunda depolanması gereken toplam sayısı 31’dir. Bu nedenle, gerekli sütun sayısı, 31/ (3×7)=1.5 ~ 2 sütun olarak belirlenir. Seçilen depolama türü, drive-through raf tipidir. Ara depo depolama için yaklaşık toplam alan 337 m²’dir.

Son depo ise bitmiş ürünler için depodur. Son ürünlerin farklı kutu boyutlarına sahip olması nedeniyle, boyutu tahmin etmek için bir rafın boyutu 1.9×0.8×0.8 metredir, böylece herhangi bir ürünü içine yerleştirmek mümkündür. Bitmiş ürün deposu, her bir ürün için işlem eşdeğeri 3 gün olan bir envanteri tutacak kapasiteye sahip olmalıdır ve uygun malzeme taşıma ve depolama ekipmanları ile donatılmalıdır. Bitmiş ürünler kutular içinde düzenlenir ve bunlar kamyonlarla sevk edilir.

Tablo 8. Üretim için kutular.

| Üretim / vardiya | 3 gün | Kutu sayısı |

| Tampon | 172 | 1548 (2 tampon/ kutu) |

| Torpido | 156 | 1404 (4 gösterge paneli/ kutu) |

| Ön tekerlek davlunbaz | 75 | 675 (2/kutu) |

| Arka teker davlnbz | 75 | 675 (2/kutu) |

| Toplam=1799 |

Depo, sütunlar halinde düzenlenmiş raflardan oluşur ve her rafın 4 rafı (yani 4 yükseklik katmanı) bulunur ve her sütunda 6 sıra bulunur.

Tablo 6’da verilen depodaki palet sayılarına dayanarak, ham madde deposunun toplam alanını hesaplayabiliriz. Ardından, bu alanı depodaki sütun, yatay ve dikey boyutlarını belirlemek için kullanacağız. Aynı şekilde, Tablo 7 ve Tablo 8’deki verilere dayanarak ara ve bitmiş ürün depolarının alanlarını hesaplayabiliriz.

Ham Madde Deposu:

Ham madde deposundaki palet sayısını toplayarak başlayalım:

Toplam palet sayısı = 159

Bu paletlerin depolaması için gerekli alanı hesaplayalım. Varsayılan palet boyutlarını kullanarak, bir paletin kapladığı alanı bulabiliriz. Örneğin, bir paletin boyutu 1.2 m x 1 m ise, bir paletin kapladığı alan 1.2 m x 1 m = 1.2 m² olur.

Ham madde deposunun toplam alanı, depolanan tüm paletlerin toplam alanına eşittir:

Ham madde deposunun toplam alanı = Toplam palet sayısı x Palet alanı

Ham madde deposunun toplam alanı = 159 palet x 1.2 m²/palet

Ham madde deposunun toplam alanı ≈ 190.8 m²

Ara Ürün Deposu:

Ara ürün deposunun alanını hesaplamak için Tablo 7’deki verilere göre ilerleyelim:

Toplam palet sayısı = 246

Ara ürün deposunun toplam alanı, depolanan tüm paletlerin toplam alanına eşittir:

Ara ürün deposunun toplam alanı = Toplam palet sayısı x Palet alanı

Ara ürün deposunun toplam alanı = 246 palet x 1.2 m²/palet

Ara ürün deposunun toplam alanı ≈ 295.2 m²

Bitmiş Ürün Deposu:

Bitmiş ürün deposunun alanını hesaplamak için Tablo 8’deki verilere göre ilerleyelim:

Toplam kutu sayısı = 1799

Bir rafın boyutunu hesaplayalım: 1.9 m x 0.8 m x 0.8 m

Bir rafın kapladığı alanı bulalım: 1.9 m x 0.8 m x 0.8 m = 1.216 m³

Bitmiş ürün deposunun toplam alanı, depolanan tüm kutuların toplam alanına eşittir:

Bitmiş ürün deposunun toplam alanı = Toplam kutu sayısı x Raf alanı

Bitmiş ürün deposunun toplam alanı = 1799 kutu x 1.216 m³/kutu

Bitmiş ürün deposunun toplam alanı ≈ 2185.184 m³

Bu şekilde, ham madde deposu, ara ürün deposu ve bitmiş ürün deposunun alanlarını hesaplayabiliriz.

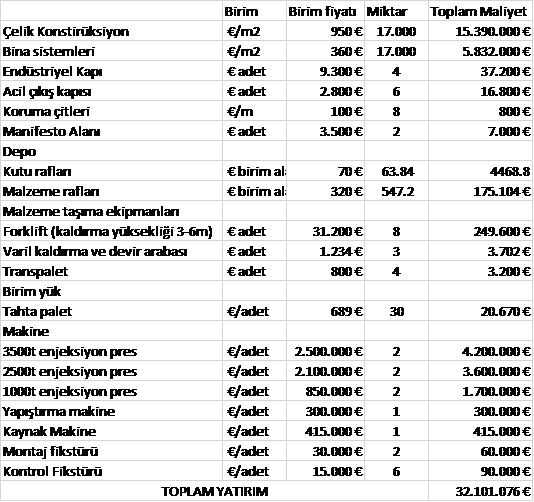

Bu projenin ekonomik yatırımını değerlendirmek için bir dizi hesaplama yapılmıştır. Tablo 9, ana bina, depo, malzeme taşıma ekipmanı satın alma, ünite yük ve makine dahil olmak üzere ekonomik yatırımın yaklaşık tahminini göstermektedir. Toplam yatırım birim maliyetinin yaklaşık olarak 32.105.545 € olduğu tahmin edilmektedir. Ayrıca, Tablo 10, üretim için işletme maliyetini göstermektedir. Toplam maliyet yaklaşık olarak 16.614.502 €’dur.

Bu çözümün endüstri için net bugünkü değerini (NPV) hesaplamak da gereklidir. NPV hesaplaması için satış fiyatının belirlenmesi zorunludur. Pazardaki verilere göre, tampon fiyatları 40€ ile 100€ arasında, gösterge tablo fiyatları 150€ ile 250€ arasında, tekerlek kemer fiyatları ise 45€ ile 85€ arasında değişmektedir. Burada, sonuçların NPV’yi simüle etmek için üç farklı satış fiyatı belirlenmiştir. Tablo 11-13, üç farklı satış fiyatı senaryosunun sonuçlarını göstermektedir. En düşük satış fiyatı senaryosu, şirkete 7. yılda kar sağlayacaktır. İkinci fiyatlandırma senaryosu ise şirkete 3. yılda kar sağlayacaktır. Son fiyatlandırma senaryosu için ise şirket, 2. yılda kar elde edecektir. Ancak, bu çalışmanın şirketin iş planında daha ileri analiz edilmesi gerekmektedir.

Bu projenin ekonomik yönünü daha iyi anlamak için NPV’nin yanı sıra iç verim oranı (IRR), geri ödeme süresi ve diğer finansal ölçütlerin de dikkate alınması önemlidir. Bu bilgilerin toplamına dayanarak, şirketin bu yatırımı yapması gerekip gerekmediği ve uygun satış fiyatının ne olması gerektiği konusunda daha bilinçli kararlar alabilir.

Sanayi tesisleri tasarımı, ana plan düzen tasarımının karakteristiğine oldukça bağlıdır. Tüm bu faktörler bir araya getirilerek, kapalı alan ana planı ve açık alan ana planı düzeni tasarlanabilir. Ancak, bina yapısı, her bölümün konumu, koridorlar, yaya yolları, forklift yönlendirmesi, endüstriyel kapılar, acil çıkış kapıları ve malzeme taşıma ekipmanı manevra alanı gibi diğer bazı hususlar da dikkate alınmalıdır. Bu nedenle, hesaplanan alan önerilen düzenleme nedeniyle belirtilen hususlar göz önünde bulundurulduğunda biraz farklı olabilir.

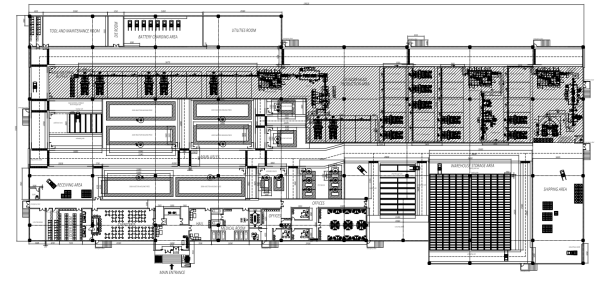

Şekil 10’da gösterildiği gibi kapalı alan düzeni ana planı, tesisi tam olarak önerilen düzenleme ile gösterir. Tesisisn sol tarafından başlayarak, hammadde alım alanından, hammadde alınır, kontrol edilir ve ardından hammadde deposuna taşınır. Bileşenleri üretmek için gerekli makine, malzeme taşıma verimliliği için hammadde deposunun yanına yerleştirilir. Makinenin yeri, en uygun düzeni temel alan şekilde belirlenir. Pratikte, gerekli makine boyutlarının ve gerekli rota yollarının farklı olmasından dolayı, bazı değişiklikler bina karakteristiği ile ilgili olarak, özellikle sütunların varlığı ile ilgilidir. Burada, malzeme taşıma verimliliğinin dikkate alınması önemlidir. Ancak, malzeme taşıma etkinliğinin daha ileri bir değerlendirmesi matematiksel formülasyon ile (Fu vd., 1997) yapılabilecek, ancak bu çalışmanın bu aşamasında gerçekleştirilmemiştir. Ardından, ara depo, ana üretim alanının sağ tarafında, ardından bitmiş ürün deposu gelir. Ancak, depo için kullanılan depolama tekniği, hem hammadde deposu, ara depo ve nihai ürün deposu için son derece önemlidir. Bu, gereken alanı ve nihai yatırım maliyetini çok etkileyecektir. Son olarak, sevkiyat alanı tesisin tam sağ tarafına yerleştirilebilir. Bu nedenle, üretim döngüsü akışı, önerilen alana göre tesisin sol tarafından sağ tarafına doğrudur.

Ek olarak, tesis destek fonksiyonları ve çalışan tesisleri yerleşimi izleyecektir. Yardımcı oda, pil şarj alanı, araç ve bakım odası, tuvaletler, koridorlarla etkili bir şekilde bağlantılı olmalıdır. Ana giriş erişilebilir bir alana yerleştirilmeli ve bu durumda, önerilen düzenlemenin alt kısmında, kafeterya, salon, tıbbi oda ve ofislerin yanı sıra soyunma odası yakınında bulunmalıdır. Bu düzen, doğrudan ve dolaylı çalışanların iş yerlerine gitmek için yön ve ayrımı sağlar. Acil çıkış, tesisin acil durum seviyesini dikkate alarak birkaç farklı yerde olmalıdır. Yangın ve patlama senaryoları için bir tesis oturma belirlenmesinde uygulanabilecek çeşitli yaklaşımlar vardır (Jung vd., 2011). Ancak, bu çalışmada, potansiyel olarak patlayıcı makinenin acil çıkış konumuna olan uzaklık dikkate alınarak basit sabit mesafe ölçümü uygulanmıştır.

Buna karşın, Şekil 9, tesisin önerilen dış tesislerini göstermektedir. İncelenen konum açısından, tüm araç ve kamyon giriş ve çıkışları, yolun boyutunu dikkate alarak Santa Cristina Caddesi’ne doğru belirlenir. Ana giriş ve kamyonlar için kapılar arasında farklı kapılar bulunması önerilir. Ana kapı, çalışanlar ve misafirler için kapıdır. Güvenlik noktasından sonra, çalışanlar araçlarını fabrikanın önüne park ederler. Ana giriş, tam olarak park alanının yanında yer alır. Park alanı, engelliler için gerekli alanı ve özel yerleri de dikkate almalıdır. Ana girişin yanında misafirler ve bazı önemli kişiler için ayrılmış bir park alanı bulunur. Gaz kaynağı, su kaynağı gibi servis istasyonu ana binadan ayrı olarak yerleştirilir. Gelen ve giden malzeme ve ürün akışı ana kapıdan ayrılır. Kamyon kapısı 1, gelen ham madde için römorkun girişini gösterir. Manevra alanı da bu noktada mevcuttur. Kamyon kapısı 1’den giren ve kamyon kapısı 2’den çıkan kamyonlar için tek yönlü bir akış kullanılır. Tesisin sağ tarafında, sevkiyat alanının bulunduğu manevra alanı da bulunmaktadır. Önerilen alan, şirketin gelecekte genişlemesi için açık bir alanı da dikkate alır. Şirket alanının dış kısmı çitlerle ayrılmış olup, dış çitlerin dış yolun minimum mesafe düzenlemesine uygun olması gerekmektedir.

Bu çalışmanın analizi ve önerilen değerlendirme yönteminin birkaç noktasından çıkarılabilecek birkaç nokta bulunmaktadır. Çalışmanın tasarım süreci birkaç adımı izler. İlk olarak, giriş verilerinin tanımı, gerekli ekipman miktarı belirlenmelidir. Ardından, planın ilk bilgisini edinmek için boyutsuz tesis düzeni diyagramlarının bir fikri olması önemlidir. Bağımsız araştırma, literatür araştırması veya deneylere dayalı makine seçimi yapılmalıdır. İş istasyonu tasarımı da iş istasyonu ergonomisi prensiplerini dikkate almalıdır. Çalışmanın ilk adımından elde edilen verilerle, malzeme taşıma ekipmanı kararının alınması gerekmektedir. Bundan sonra, üretim merkezlerinin boyutlandırılması, koridorların, destek fonksiyonlarının alan gereksinimlerinin, bina çerçevesinin boyutunun tanımlanması ve diğerlerinin belirlenmesiyle, tesis için iç mekan düzeni konvansiyonel tasarımına geçilebilir. Kapalı düzen için bitirdikten sonra, bir sonraki adım olan açık hava tesis planı tasarımına geçilmelidir. Son olarak, nakit akışı analizi yoluyla yatırım değerlendirmesi yapılmalıdır. Bu çalışmanın temel katkısı, otomotiv sektöründe başlangıç değerlendirmesinin net sürecine bazı örneklerle açıklanan ve önerilen verilere dayanmaktadır. Ancak, önerilen veriler ve hesaplama tümüyle tahminlere dayanmaktadır. Uygulamada ve daha ileri çalışmalarda, birkaç nokta çıkarılabilir veya hatta eklenmiş olabilir. Bu çalışma, talep edilen işin uygunluk tasarımının bir parçasıdır. Sonraki faaliyet, iç mekan ana planın kesişimli alanı için belirtilen ve ayrılan diğer otomotiv parçalarının üretiminin belirlenmesidir.

Bina içi yerleşimi yalın üretim akışına uygun olarak planlanır.

Tahmini yatırım maliyeti.

Bir sonraki adım operasyonel maliyetin hesaplanması yapılmalıdır. Operasyonel maliyetin içinde yer alan maliyet kalemleri, hammaddeler, yarı mamüller, enerji giderleri, genel giderler, direkt ve endirekt işçilik maliyetleri, bakım ve arıza giderleri, bakım için tutulan yedek parça maliyetleri yer alır. Yatırım maliyetinin geri dönüşü 10 yılı geçmemelidir. Karlı bir yatırım maliyetinin geri dönüşünün 5 yılın altında kalması ile gerçekleşir. Bu yazıdaki tüm veriler yaklaşık maliyetlerdir.