Geleceğin içinde geçmişte kalmayın. Endüstri 4.0’a geçtiğimiz bugünlerde, #TOPLUM5.0’ a hazırlanırken #Güvenilirlik için en önemli gerekliliklerden biridir, Saha Yönetim Sistemi (SYS). Bu çok önemli konuyu size 3 aşamada anlatacağım. İlk aşama endüstri 4.0 ile başlar.

Endüstri 4.0, üretim sektöründe dijitalleşmenin ve otomasyonun önemli bir evresini temsil eder. Beyaz eşya fabrikasında da bu kavram oldukça önemlidir. (Bu örnek tüm sektörler için çoğaltılabilir) Beyaz eşya fabrikası, üretim süreçlerinde teknolojinin en son yeniliklerini kullanarak daha verimli, esnek ve akıllı üretim yapmayı hedefler. İşte Beyaz eşya fabrikasında Endüstri 4.0’ın bazı ana bileşenleri:

- Sensörler ve IoT (Nesnelerin İnterneti): Fabrika içinde ve dışında birçok noktada sensörler bulunur. Bu sensörler üretim ekipmanlarının durumunu, enerji tüketimini, ürünlerin konumunu ve diğer birçok veriyi sürekli olarak izler. Bu veriler, gerçek zamanlı olarak toplanır, analiz edilir ve karar alma süreçlerine entegre edilir.

- Büyük Veri ve Analitik: Beyaz eşya fabrikasında üretilen veriler büyük miktarda olabilir. Bu verilerin analizi, üretim süreçlerini optimize etmek, arızaları önceden tahmin etmek ve kaliteyi artırmak için kullanılır. Makine öğrenimi ve yapay zeka gibi teknikler, bu verilerden anlamlı bilgiler çıkarmak için kullanılır.

- Yapay Zeka ve Makine Öğrenimi: Beyaz eşya fabrikasında, üretim süreçleri üzerinde daha akıllı kararlar almak için yapay zeka ve makine öğrenimi teknikleri kullanılır. Örneğin, üretim hatlarının daha iyi planlanması, bakımın optimize edilmesi ve hatta ürün tasarımının iyileştirilmesi gibi alanlarda bu teknolojilerden faydalanılır.

- Robotik ve Otomasyon: Beyaz eşya fabrikasında robotlar, otomatik montaj hatları ve diğer otomasyon sistemleri, insan işgücünü destekler veya bazı durumlarda tamamen yerine geçer. Bu, daha hızlı üretim, daha az hata ve daha düşük maliyetlerle sonuçlanabilir.

- Esnek Üretim Sistemleri: Beyaz eşya fabrikasında Endüstri 4.0, esnek üretim sistemlerinin uygulanmasını sağlar. Bu, hızlı bir şekilde üretim hattının değiştirilmesi, farklı ürünlerin küçük partilerinin ekonomik olarak üretilebilmesi ve müşteri taleplerine daha hızlı yanıt verilmesi anlamına gelir.

- Sanal Simülasyon ve Gerçek Zamanlı Takip: Beyaz eşya fabrikasında üretim süreçleri sanal olarak simüle edilir ve gerçek zamanlı olarak izlenir. Bu, üretim süreçlerinin daha iyi anlaşılmasını, iyileştirilmesini ve risklerin azaltılmasını sağlar.

Beyaz eşya fabrikasındaki Endüstri 4.0 uygulamaları, daha verimli, esnek ve rekabetçi bir üretim ortamı oluşturarak şirketin büyümesine ve başarısına katkıda bulunur. Bu teknolojilerin kullanımı, iş gücünün yeteneklerini artırırken aynı zamanda çevresel sürdürülebilirliği ve iş güvenliğini de iyileştirebilir.

Beyaz eşya fabrikasında Endüstri 4.0’a ulaşma hedefleri:

- Verimli bir fabrika kurmak ve Endüstri 4.0 gereksinimlerini karşılayacak şekilde donatmak.

- Tüm ekipmanların kablolu ve kablosuz olarak bilgisayar ile iletişim kurabilmesini sağlamak.

- Tüm bilgilerin sayısal sonuçlara dönüştürülerek kullanılması. Bu, üretim süreçlerinin optimize edilmesi ve verimliliğin artırılması için gereklidir.

Örneğin, Beyaz eşya fabrikasında endüstriyel fırınlar üretiliyorsa ve Endüstri 4.0’a geçiş yapılıyorsa, aşağıdaki adımlar atılabilir:

- Verimli Fabrika Kurulumu: Fabrika, üretim süreçlerini optimize etmek için yeniden düzenlenir ve otomatikleştirilir. Üretim hattı, akıllı sensörlerle donatılır ve üretim akışını daha verimli hale getirmek için akıllı lojistik sistemleri kurulur.

- Ekipmanların Entegrasyonu: Endüstri 4.0’a uygun hale getirilmek için fırınlar ve diğer ekipmanlar, kablolu ve kablosuz iletişim protokollerini destekleyecek şekilde güncellenir. Bu, ekipmanların fabrika içindeki ağa entegre edilmesini ve verilerin merkezi bir bilgisayar sistemine iletilmesini sağlar.

- Bilgi Kullanımı: Fırınlar ve diğer ekipmanlar, üretim süreci boyunca önemli verileri sürekli olarak toplar. Bu veriler, sıcaklık, nem, enerji tüketimi gibi faktörleri içerebilir. Endüstri 4.0 kapsamında, bu veriler otomatik olarak analiz edilir ve karar alma süreçlerine entegre edilir. Örneğin, belirli bir sıcaklık aralığının dışında olan bir fırın, otomatik olarak ayarlanabilir veya bakım için uyarı verebilir. Bu veriler ayrıca üretim süreçlerinin optimize edilmesi ve kalitenin artırılması için kullanılır.

Bu örnekte, Beyaz eşya fabrikasında endüstriyel fırın üretimi üzerinden Endüstri 4.0’a geçiş süreci açıklanmıştır. Bu süreçte, verimlilik artışı, otomasyon ve veri kullanımının önemi vurgulanmıştır.

Endüstriyel dünyada, fabrikaların verimliliği ve etkinliği, makine, insan ve yöntemler arasındaki uyumlu işbirliğiyle sağlanır. Geleneksel endüstriyel sistemlerde, makineler genellikle insan müdahalesi olmadan çalışırken, Endüstri 4.0 ve dijitalleşme ile birlikte bu paradigma değişiyor. Artık makinelerin insanlarla ve hatta diğer makinelerle iletişim kurması, üretim süreçlerini daha verimli ve esnek hale getiriyor.

Birinci olarak, “Makinenin İnsan ve Malzeme ile İletişimi” önemli bir kavramdır. Örneğin, bir otomotiv fabrikasında, üretim hattındaki robotlar, insan işçilerle ve malzeme ile birlikte çalışır. Robotlar, işçilerle işbirliği yaparak belirli görevleri gerçekleştirebilir veya malzeme taşıma ve yerleştirme işlemlerinde yardımcı olabilir. Bu, hem işçi güvenliğini artırırken hem de üretim süreçlerinin daha hızlı ve verimli olmasını sağlar.

İkinci olarak, “Yöntemin İnsan ile İletişimi” de önemlidir. Birçok endüstriyel işletme, operatörlerin üretim süreçlerini daha etkili bir şekilde yönetmelerine yardımcı olmak için dijitalleşmiş yönetim sistemlerini benimsemiştir. Bu sistemler, operatörlere gerçek zamanlı veri sağlar ve üretim süreçlerini izlemelerine, analiz etmelerine ve gerektiğinde müdahale etmelerine olanak tanır. Örneğin, bir üretim hattındaki bir operatör, üretim verimliliğini artırmak için makine ayarlarını dinamik olarak değiştirebilir veya üretim akışını optimize etmek için üretim planını güncelleyebilir.

Sonuç olarak, fabrika sistemlerinin bu birleşimi, modern endüstride daha akıllı ve verimli üretim ortamlarının oluşturulmasını sağlar. Makinenin insanlarla ve malzemeyle iletişim kurması, üretim süreçlerinin daha esnek ve verimli hale gelmesini sağlarken, yöntemin insanlarla iletişimi ise operatörlerin üretim süreçlerini daha etkili bir şekilde yönetmelerine olanak tanır. Bu, endüstriyel işletmelerin rekabet gücünü artırırken, aynı zamanda kaliteyi ve müşteri memnuniyetini de artırır.

Fabrika Sistemlerinin Birleşimi: Makinenin İnsan ve Malzeme ile İletişimi

Endüstriyel işletmeler, makine, insan ve malzeme arasındaki etkileşimi optimize ederek daha verimli ve etkili bir üretim süreci sağlamak için çeşitli sistemleri bir araya getirirler. Örneğin, bir otomotiv fabrikası, üretim hattındaki makinelerin insan işçileriyle ve malzemelerle iletişim kurabilmesini sağlayan bir sistem uygulayabilir. Bu sistem sayesinde, makinelerin çalışma süreçleri insan işçileriyle senkronize olur ve malzeme taşıma veya işleme gibi görevleri birlikte gerçekleştirirler.

Sürekli Üretim ve Sonuçların Tüm Alanlarda Gösterimi

Üretim hattındaki süreçlerin ve sonuçların tüm alanlarda görüntülenmesi önemlidir. Örneğin, üretim hattının her bir bölümünde gerçek zamanlı olarak üretim durumu ve sonuçlar görüntülenebilir. Bu, üretim hattının başında, malzeme deposunda, nihai ürün deposunda ve yan ürün mağazasında üretim durumunun her zaman izlenebilmesini sağlar.

Gerçek Zamanlı Üretim Hedefleri ve Sonuçları

Fabrika, gerçek zamanlı üretim hedefleri belirleyerek ve bu hedeflerle gerçek üretim sonuçlarını karşılaştırarak performansını sürekli olarak izler. Bu, üretim hattının performansını değerlendirmek ve gerektiğinde iyileştirmeler yapmak için önemli bir araçtır.

Alt Mağaza Üretim Sistemi ve Sinyal Yönetimi

Alt mağaza üretim sistemi, yan ürünlerin veya bileşenlerin üretimini yönetir ve izler. Bu sistem, alt mağaza üretim sürecinde oluşabilecek herhangi bir sorunu belirleyebilir ve sinyal yönetimi ile ilgili bilgileri üretim ekibine iletebilir.

Fabrika Performans Sistemi

Fabrika performans sistemi, üretim lot yönetimi, verimlilik, işgücü yönetimi, plansız duruş oranları ve diğer performans göstergelerini izler. Bu sistem, fabrikanın genel performansını değerlendirmek ve iyileştirme fırsatlarını tanımlamak için kullanılır.

Gerçek Zamanlı İşgücü İzleme Sistemi (RTAMS)

RTAMS, fabrikadaki işgücünün gerçek zamanlı izlenmesini sağlar. Bu sistem, çalışanların yerini, sürelerini ve görevlerini takip eder ve işgücü planlamasını optimize etmeye yardımcı olur.

Hattı Üzerinde Lehimleme İzleme Sistemi

Lehimleme izleme sistemi, üretim hattındaki lehimleme işlemlerini izler ve kalite kontrolünü sağlar. Bu sistem, lehimleme işlemi sırasında oluşabilecek herhangi bir sorunu tespit edebilir ve hemen müdahale edilmesini sağlar.

Mağaza Zemin Envanteri Barkod Sistemi (IWS)

IWS, mağaza zemin envanterinin izlenmesi ve yönetilmesi için kullanılır. Bu sistem, malzeme alımından ürün sevkiyatına kadar olan süreçlerde envanterin gerçek zamanlı olarak takip edilmesini sağlar.

Araç Değiştirme Ömrü Alarm Sistemi

Araç değiştirme ömrü alarm sistemi, üretim hattındaki araçların bakım süreçlerini izler ve belirli bir ömrü tamamlayan araçlar için uyarılar sağlar. Bu, araçların verimli bir şekilde kullanılmasını ve arıza risklerinin azaltılmasını sağlar.

Yöntemin İnsan ile İletişimi

- İş Kılavuzu ve Kendi Sıralı Sistem (Work Guide & Self Sequential System)

Bu sistem, işçilere işlerini nasıl yapacaklarını gösteren kılavuzlar sağlar. İşçiler, belirli bir işlemin adımlarını takip etmek için kılavuzlara başvurabilirler. Ayrıca, kendi sıralı sistem, işçilerin işlemleri sırayla tamamlamasına yardımcı olur ve verimliliği artırır.

- Zaman Kontrolü, CTP, CTQ Yönetim Sistemi (Time Check, CTP, CTQ Management System)

Bu sistem, üretim sürecinde zamanı yönetir ve kritik iş süreçlerini tanımlar. CTP (Critical to Process) ve CTQ (Critical to Quality) parametreleri, üretimdeki önemli adımları belirler ve süreç kalitesini sağlamak için önemli ölçütler olarak kullanılır.

- Akıllı Bilgi Sistemi (Intelligent Information System)

Bu sistem, ürün testi sonucunda bir arıza olması durumunda otomatik olarak bir bakım süreci yapılandırabilir ve ürünü onarım istasyonuna yönlendirebilir. Onarım işlemi tamamlandıktan sonra, ürünün bir sonraki işlemi belirlenebilir. Ayrıca, farklı ürünler için soğutucu modeli ve dolum miktarı da yapılandırılabilir. Ürünün barkodunu tarayan sistem, soğutucu tipini ve dolum miktarını otomatik olarak belirleyebilir.

- Görsel Yönetim (Visual Management)

Görsel yönetim, fabrikadaki iş süreçlerini görsel olarak izlemeyi ve yönetmeyi sağlar. Bu, işçilere üretim durumu hakkında anlık bilgi sağlar ve hata durumlarında hızlı müdahale imkanı sunar. Andon sistemi, üretim hattında oluşan sorunları anında bildirir ve dijital ekranlar ve işaretler, üretim hattının performansını görsel olarak gösterir.

İkinci aşamamız Smart MES olacak. “Smart MES’e Giriş: Üretim Süreçlerinin Akıllı Yönetimi”

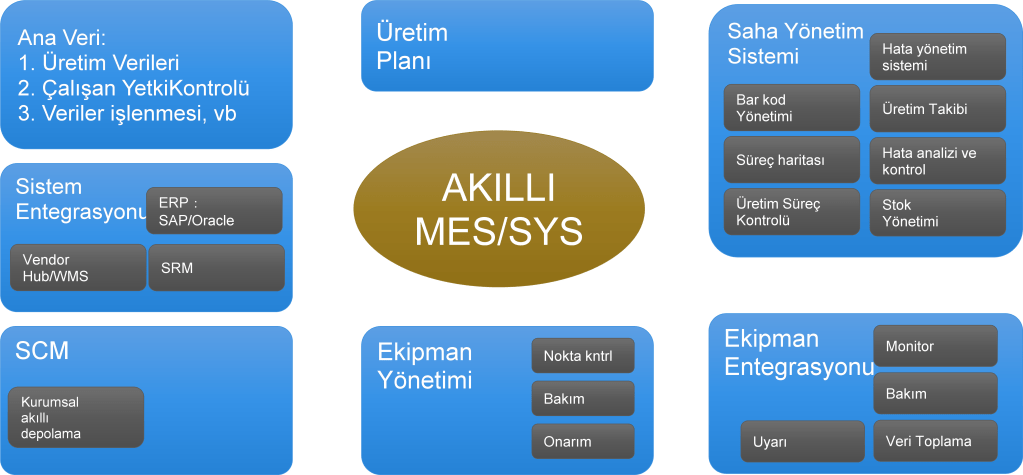

Akıllı Üretim Yönetim Sistemi (Smart MES), modern endüstriyel ortamlarda üretim süreçlerini optimize etmek ve verimliliği artırmak için kullanılan bir teknolojidir. Bu sistem, Üretim Yürütme Sistemi’nin (MES) geleneksel işlevlerini dijitalleştirir ve geliştirirken, aynı zamanda Endüstri 4.0 ilkelerini benimseyerek fabrikaların dijital dönüşümüne öncülük eder.

Smart MES, üretim süreçlerini gerçek zamanlı olarak izler ve yönetirken, veri analitiği, yapay zeka ve makine öğrenimi gibi ileri teknolojileri kullanarak verimliliği ve kaliteyi artırmak için veri odaklı kararlar alır. Bu sistem, üretim planlamasından envanter yönetimine, kalite kontrolünden bakım yönetimine kadar birçok alanı kapsar ve fabrikaların daha akıllı, esnek ve rekabetçi olmasını sağlar.

Smart MES’in temel bileşenleri arasında gerçek zamanlı üretim izleme, iş emri yönetimi, envanter yönetimi, kalite yönetimi ve işgücü yönetimi bulunur. Bu bileşenler, üretim süreçlerini daha iyi planlamak, izlemek, yönetmek ve iyileştirmek için birlikte çalışır.

Smart MES, endüstriyel işletmelerin günümüzün karmaşık ve rekabetçi pazarlarında başarılı olmalarına yardımcı olurken, aynı zamanda esneklik, yenilikçilik ve sürdürülebilirlik gibi önemli işletme hedeflerine de katkıda bulunur. Bu sistem, fabrikaların daha akıllı ve geleceğe yönelik bir üretim stratejisi benimsemelerine yardımcı olurken, aynı zamanda müşteri memnuniyetini ve rekabet avantajını da artırır.

İşletmelere Sağladığı Faydalar ile başlayalım:

- Üretim sürecini daha şeffaf ve standart hale getirir: Smart MES, üretim süreçlerini daha şeffaf ve standart hale getirerek işletmelere daha iyi bir kontrol ve yönetim sağlar. Bu, işletmelerin üretim süreçlerini daha etkin bir şekilde planlamasına ve izlemesine olanak tanır.

- Üretim verimliliğini artırır ve maliyetleri düşürür: Smart MES, veri odaklı kararlar alarak üretim süreçlerini optimize eder ve verimliliği artırır. Bu, işletmelerin üretim maliyetlerini düşürmesine ve daha rekabetçi olmasına yardımcı olur.

- Ürün izleme ve kritik malzeme ve süreç parametrelerinin izlenmesi: Smart MES, ürün izleme ve kritik malzeme ve süreç parametrelerinin izlenmesini sağlar. Bu, işletmelerin ürünlerin nerede olduğunu, hangi aşamada olduklarını ve kritik parametrelerin ne olduğunu takip etmelerine olanak tanır.

- Ürün kalitesini artırır ve işletmenin rekabetçiliğini güçlendirir: Smart MES, ürün kalitesini artırarak işletmelerin rekabetçiliğini güçlendirir. Bu, müşteri memnuniyetini artırır ve işletmelerin pazarda daha rekabetçi olmasına yardımcı olur.

- Sistem entegrasyonu, bilgi adaları arasındaki bilgi akışını sağlar: Smart MES, sistem entegrasyonu yoluyla bilgi adaları arasındaki bilgi akışını sağlar. Bu, işletmelerin farklı sistemler arasında bilgi paylaşımını kolaylaştırır ve bilgi akışını hızlandırır. Bu da işletmelerin daha hızlı ve verimli kararlar almasına olanak tanır.

“Smart MES: Fabrika ve Üretim Sahası Görünümü”

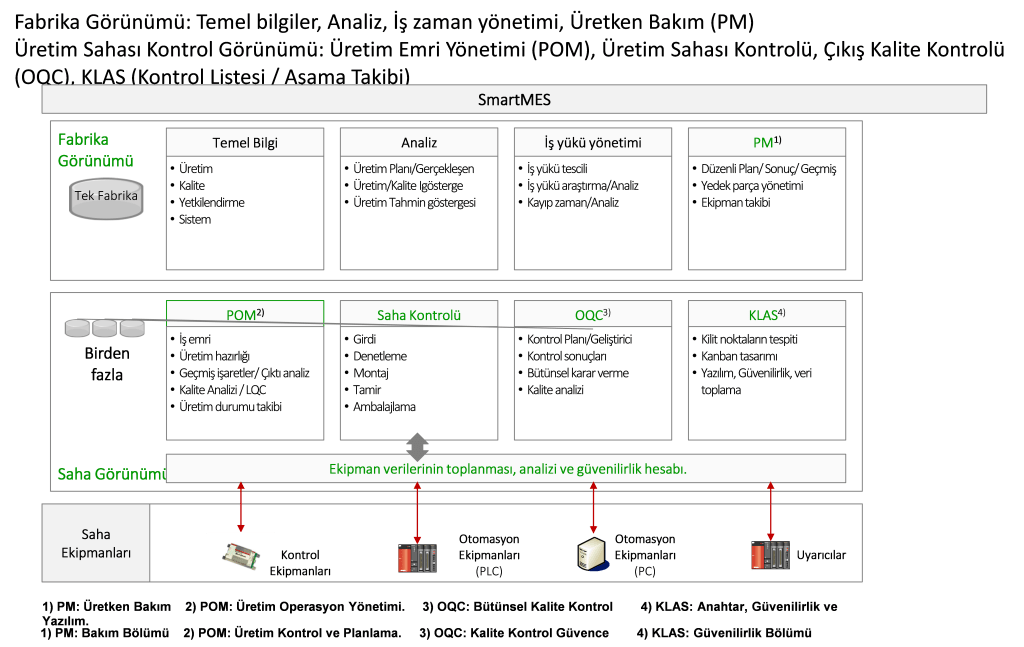

Akıllı Üretim Yönetim Sistemi (Smart MES), modern endüstriyel işletmeler için kritik bir rol oynamaktadır. Bu sistem, genellikle Fabrika Görünümü (FV) ve Üretim Sahası Görünümü (SV) olarak iki temel bileşene ayrılır.

Fabrika Görünümü (Factory View – FV): Fabrika Görünümü, işletmenin üretim süreçlerini genel olarak yöneten ve izleyen bir perspektife sahiptir. Bu görünüm, işletmenin üretim hedeflerine ulaşma sürecinde stratejik bir bakış açısı sunar. Entegre Endeks Sistemi (Integrated Index System) gibi özelliklerle donatılmıştır. Bu sistem, üretim performansını izler, verimliliği artırmak için veri analitiği yapar ve işletmenin genel etkinliğini artırır. Fabrika Görünümü, üst düzey yöneticiler ve karar vericiler için önemli bir araçtır, çünkü işletmenin genel performansını anlamalarına ve stratejik kararlar almalarına yardımcı olur.

Üretim Sahası Görünümü (Shop Floor Control View – SFCV): Üretim Sahası Görünümü, fabrikanın üretim sahasındaki günlük operasyonları yönetmek ve izlemek için kullanılır. Bu görünüm, Üretim Sahası Yönetim Sistemi (Shop Floor Management System) gibi araçları içerir. Üretim sahasındaki operatörler ve süpervizörler için daha pratik bir bakış açısı sunar. SFCV, üretim süreçlerini daha ayrıntılı olarak izler, üretim verimliliğini artırmak için sorunları belirler ve hızlı bir şekilde çözüm sağlar. Operatörlerin ve saha yöneticilerinin günlük operasyonlarda daha etkili olmalarını sağlar.

Smart MES’in bu iki görünümü, işletmenin hem stratejik hem de operasyonel düzeyde başarılı olmasına yardımcı olur. Fabrika Görünümü, işletmenin uzun vadeli hedeflerine ulaşmasına yardımcı olurken, Üretim Sahası Görünümü, günlük operasyonların etkin bir şekilde yönetilmesini sağlar. Bu iki görünüm, birlikte çalışarak işletmelerin daha rekabetçi, verimli ve müşteri odaklı olmasına yardımcı olur.

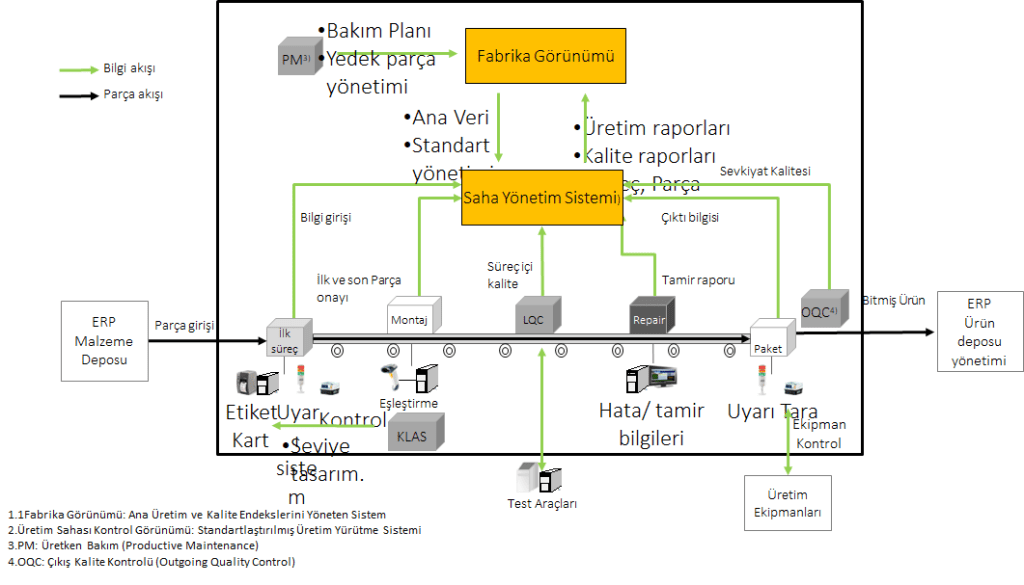

Value stream Map (Değer Akış Haritası) Benim sevdiğim adı ile parça – bilgi akış şeması

Formun Üstü

- Fabrika Görünümü: Ana Üretim ve Kalite Endekslerini Yöneten Sistem

- Üretim hattının toplam üretim miktarı

- Kalite kontrol geçiş oranları

- Hurda oranları ve azaltma hedefleri

- Makine kullanılabilirlik oranları

- Üretim Sahası Kontrol Görünümü: Standartlaştırılmış Üretim Yürütme Sistemi

- İş emri yönetimi ve takibi

- İş istasyonlarında operasyon talimatları

- Operatör performans izleme ve değerlendirme

- Üretim ekipmanı durum izleme

- PM: Üretken Bakım (Productive Maintenance)

- Periyodik bakım ve onarım programları

- Makinelerin performansını izleyen sensörler

- Öngörücü bakım uygulamaları

- Bakım işlemleri için planlanmış duruş süreleri

- OQC: Çıkış Kalite Kontrolü (Outgoing Quality Control)

- Üretimden çıkan her ürünün kalitesinin değerlendirilmesi

- Rastgele örnek alımı ve testleri

- Müşteriye gönderilecek ürünlerin kalite kriterlerine uygunluğunun belirlenmesi

- Kalite raporlarının oluşturulması ve kaydedilmesi

**PM: Bakım Bölümü**

Bir işletmede, üretim faaliyetlerinin kesintisiz ve verimli bir şekilde devam etmesi için ekipmanların bakımı ve onarımı son derece önemlidir. Bu sürecin yönetimi ve uygulanması genellikle “Bakım Bölümü” veya kısaca “PM” olarak adlandırılan bir birim tarafından gerçekleştirilir. Örneğin, bir otomotiv fabrikasında, PM departmanı, üretim hatlarında kullanılan makinelerin düzenli bakımını gerçekleştirir ve olası arızaları önlemek için gerekli önleyici tedbirleri alır. Bu, üretim süreçlerinin sorunsuz bir şekilde işlemesini sağlar ve işletmenin verimliliğini artırır.

**POM: Üretim Kontrol ve Planlama**

Bir işletmenin üretim süreçlerini etkin bir şekilde yönetmek ve optimize etmek için “Üretim Kontrol ve Planlama” veya “POM” adı verilen bir sistem kullanılır. POM sistemi, iş emirlerinin oluşturulması, üretim kapasitesinin planlanması, hammaddelerin ve işgücünün yönetilmesi gibi bir dizi görevi içerir. Örneğin, bir mobilya üretim şirketinde, POM sistemi, hangi ürünlerin hangi zaman dilimlerinde üretileceğini planlar ve üretim süreçlerini optimize etmek için iş emirlerini yönetir. Bu, işletmenin kaynaklarını en iyi şekilde kullanmasını sağlar ve müşteri taleplerini karşılamak için hızlı tepki vermesine yardımcı olur.

**OQC: Kalite Kontrol Güvence**

Bir işletmenin ürettiği ürünlerin kalitesini sağlamak ve müşteri memnuniyetini artırmak için “Kalite Kontrol Güvence” veya “OQC” adı verilen bir süreç uygulanır. OQC, ürünlerin üretim sürecinin sonunda kalite standartlarına uygunluğunu kontrol eder ve müşteriye sevk edilmeden önce kalite güvencesini sağlar. Örneğin, bir gıda işletmesinde, OQC süreci, ürünlerin ambalajının sağlamlığını kontrol eder, hammaddelerin kalitesini doğrular ve son ürünlerin tat ve görünümünü değerlendirir. Bu, müşterilere güvenilir ve yüksek kaliteli ürünler sunmayı sağlar.

**KLAS: Güvenilirlik Bölümü**

Bir işletmede ürünlerin güvenilirliğini sağlamak için “Güvenilirlik Bölümü” veya “KLAS” adı verilen bir birim bulunabilir. KLAS, ürünlerin dayanıklılığını ve performansını artırmak için tasarlanmıştır. Örneğin, bir elektronik şirketinde, KLAS departmanı, ürünlerin uzun vadeli kullanımı sırasında oluşabilecek arızaları önlemek için testler yapar ve ürünlerin dayanıklılığını artırmak için tasarım ve üretim süreçlerini optimize eder. Bu, müşteri memnuniyetini artırır ve marka güvenilirliğini sağlamlaştırır.

Her biri, işletmenin belirli bir yönünü yönetmek ve geliştirmek için kritik olan bu dört unsur, işletmenin başarısında önemli bir rol oynar. Bakım bölümü, üretim kontrol ve planlama sistemi, kalite kontrol güvence süreci ve güvenilirlik bölümü, işletmenin verimliliğini artırmak, maliyetleri düşürmek ve müşteri memnuniyetini sağlamak için bir araya gelir.

KLAS yepyeni oluşumlara yol açacak diye düşünmeyin. Olması gereken bu. Özellikle birçok işletme daha Üretim Kontrol ve Planlama bölümünün hayati önemini anlayamamış durumda. Hala birçok firmada böyle bir bölüm yok.

İş istasyonları, barkod okuyucular, RFID etiketleri, terminaller ve endüstriyel kameralar gibi teknolojiler, işletmenin üretim süreçlerini izlemek, yönetmek ve optimize etmek için kullanılacak.

Bu sistemlerin kullanımıyla birlikte, aşağıdaki işlemler gerçekleştirilebilir:

- Veri Toplama ve İşleme: Tüm bu cihazlar tarafından toplanan veriler, bir merkezi sistemde işlenir ve analiz edilir. Bu, üretim süreçlerinin gerçek zamanlı olarak izlenmesini ve analiz edilmesini sağlar.

- Kalite Kontrol: Endüstriyel kameralar sayesinde, üretim hattındaki ürünlerin kalitesi anında kontrol edilebilir. Herhangi bir kusur tespit edildiğinde, otomatik olarak uyarılar gönderilebilir ve sorunlu ürünlerin ayrılması sağlanabilir.

- Envanter Takibi: RFID etiketleri ve barkod okuyucular, depo envanterinin gerçek zamanlı olarak izlenmesini sağlar. Bu, stok seviyelerinin doğru bir şekilde yönetilmesini ve eksikliklerin hızlı bir şekilde tespit edilmesini sağlar.

- İç Taşıma ve Lojistik Yönetimi: Tüm bu verilerin işlenmesi ve analiz edilmesi, işletmenin iç taşıma ve lojistik operasyonlarını optimize etmek için kullanılabilir. En etkili rota planlaması yapılabilir ve ürünlerin doğru bir şekilde taşınması sağlanabilir.

Güvenlik duvarları önem kazanacak. DNC bakımları ön plana çıkacak. “DNC Bakımı” DNC’nin “Distributed Numerical Control” kısaltmasıdır. Bu terim, bir CNC (Computer Numerical Control – Bilgisayarla Sayısal Kontrol) sisteminin belli bir ağ üzerinden birden fazla makine veya iş istasyonuna veri iletimi ve kontrolünü sağlayan bir sistemdir. DNC bakımı, bu sistemlerin düzgün çalışmasını ve verimliliğini sağlamak için yapılan bakım işlemlerini ifade eder.

DNC bakımı, genellikle ağ bağlantılarının düzgün çalışmasını, veri iletiminin hızını, veri bütünlüğünü ve güvenliğini kontrol etmeyi, ağ donanımının ve yazılımının güncel kalmasını sağlamayı içerir. Ayrıca, DNC sistemlerindeki yazılım ve donanım bileşenlerinin düzenli olarak bakımını yapmak, sorunları tespit etmek ve çözmek de DNC bakımının bir parçasıdır.

DNC bakımı, CNC makineleriyle çalışan işletmeler için önemlidir çünkü doğru veri iletimi ve kontrol, üretim süreçlerinin sorunsuz ve verimli bir şekilde ilerlemesini sağlar. Bu da işletmenin üretkenliğini artırır ve maliyetleri düşürür.

Bu dört bölüm, saha yönetim sistemi içinde farklı görev ve sorumlulukları üstlenir ve birlikte çalışarak işletmenin verimliliğini artırır. İşte her bir bölümün özellikleri ve görevleri:

- PM: Bakım Bölümü

- Ekipmanların düzenli bakımını planlar ve uygular.

- Makinelerdeki arızaları tespit eder ve onarım işlemlerini gerçekleştirir.

- Üretim ekipmanlarının verimliliğini artırmak için önleyici bakım stratejileri geliştirir.

- Bakım faaliyetlerini izler ve raporlar oluşturur.

- POM: Üretim Kontrol ve Planlama

- Üretim süreçlerini planlar ve koordine eder.

- İş emirlerini oluşturur ve izler, üretim kapasitesini yönetir.

- Hammaddelerin stok seviyelerini izler ve tedarik zincirini yönetir.

- Üretim hattının verimliliğini ve performansını izler.

- OQC: Kalite Kontrol Güvence

- Ürünlerin kalitesini kontrol eder ve güvence altına alır.

- Üretim sürecinin sonunda kalite kontrol testleri gerçekleştirir.

- Kalite standartlarına uygunluğu denetler ve raporlar oluşturur.

- Kalite iyileştirme süreçlerini yönetir ve sürekli olarak kaliteyi artırmayı hedefler.

- KLAS: Güvenilirlik Bölümü

- Ürünlerin güvenilirliğini sağlamak için testler ve analizler yapar.

- Ürünlerin dayanıklılığını ve performansını değerlendirir.

- Ürünlerin uzun vadeli kullanımı sırasında oluşabilecek arızaları önlemek için stratejiler geliştirir.

- Ürünlerin güvenilirliği ile ilgili verileri izler ve raporlar oluşturur.

Bu dört bölüm bir araya gelerek, işletmenin üretim süreçlerini yönetmek ve optimize etmek için önemli bir rol oynar. Bakım, üretim planlama, kalite kontrol ve güvenilirlik alanlarındaki uzmanlık, işletmenin başarılı bir şekilde işlemesini sağlar ve müşteri memnuniyetini artırır.

Sistemin günlük kontrolü çok önemlidir. Sistem, üretim iş emirlerine göre ürün seri numaralarını oluştururken, üretim yönetimi, gereken üretim süreçlerini belirlemek için iş emirlerini seçebilir ve iş emri durumunu değiştirme, askıya alma, iptal etme veya yeniden başlatma gibi işlevleri gerçekleştirebilir.

Örneğin, bir otomotiv fabrikasında, bir üretim hattı planı, belirli bir gün için hangi araç modellerinin üretileceğini, hangi montaj hattının hangi modeli üreteceğini ve her aracın üretim süreçlerini belirleyebilir. Sistem, bu planı SAP gibi bir ERP sisteminden alabilir veya kullanıcılar tarafından Excel dosyaları aracılığıyla sistemimize aktarılabilir. Bu plan, üretim takvimini, işçi zamanlamasını ve gereken malzeme miktarını belirlemeye yardımcı olur.

Üretim planının belirlenmesi ve yönetilmesi, işletmenin üretkenliğini ve verimliliğini artırmak için kritik öneme sahiptir. MES sistemi, bu süreci otomatikleştirir ve izler, böylece üretim süreçlerinin sorunsuz bir şekilde ilerlemesini sağlar ve işletmenin üretim hedeflerini karşılamasına yardımcı olur.

Sistem, gerçek üretim planına göre her iki üretim hattının zamanlama ve üretim ilerleme bilgilerini dinamik olarak görüntüler. Örneğin, bir otomotiv fabrikasında, sistem, her iki montaj hattının gün içinde hangi araç modellerini üreteceğini ve her araç modelinin üretim ilerlemesini gösterir. Birinci hattın bir araç şasisini montajladığını, ikinci hattın ise motor ve iç döşeme bileşenlerini eklediğini görebiliriz. Ayrıca, sistemin gerçek zamanlı olarak her bir üretim hattının verimliliğini ve kullanılabilirliğini de izlediğini görebiliriz. Bu bilgiler, operasyon yöneticilerinin üretim planını optimize etmelerine, gerektiğinde üretim hattı kapasitelerini ayarlamalarına ve üretim hedeflerini karşılamalarına yardımcı olur.

Montaj süreci kontrolü, montaj işlemlerinin düzenlenmesi ve izlenmesi için bir sistemdir. Örneğin, bir otomobil fabrikasında, montaj hattındaki her bir işlemin hangi sırayla gerçekleştirileceğini ve her bir aracın montaj ilerlemesini kontrol eder. Ayrıca, montaj hatasını önlemek için BOM’a (Bill of Materials – Malzeme Listesi) göre malzeme kontrolü yapar. Örneğin, araç montajında, doğru parçaların doğru yerde kullanıldığını sağlamak için her bir bileşenin barkodunu veya RFID etiketini tarar. Bu şekilde, yanlış parça kullanımı engellenir ve montaj hataları önlenir.

İstasyonlardaki hata oranlarının istatistikleri tutulur ve izlenir. Örneğin, bir montaj hattındaki her bir iş istasyonunda meydana gelen kusurların sayısı ve türü kaydedilir. Bu bilgiler, işletmenin üretim kalitesini değerlendirmesine ve iyileştirmeler yapmasına olanak tanır. Ayrıca, operasyon talimatlarının gösterilmesi, işçilerin doğru işlem sırasını ve yöntemini takip etmelerini sağlar. Bu da montaj hatasını azaltır ve üretim verimliliğini artırır.

Örneğin, bir kompresör montaj hattında, her bir kompresörün seri numarası ve barkodu tarandığında, sistem detaylı bilgileri (3W – ne zaman, kim, hangi) kaydeder. Bu bilgiler, ürünün üretim tarihini, kim tarafından monte edildiğini ve hangi bileşenlerin kullanıldığını içerir. Bu bilgiler, MES raporlarında takip edilebilir ve ürünün izlenebilirliğini sağlar.

Sistem, gerçek üretim planına göre her iki üretim hattının zamanlama ve üretim ilerleme bilgilerini dinamik olarak görüntüler. Örneğin, bir beyaz eşya fabrikasında, sistem, birinci montaj hattının hangi model buzdolabını ürettiğini ve ikinci montaj hattının hangi model çamaşır makinesini ürettiğini gösterir. Ayrıca, her bir üretim hattının günlük üretim hedeflerine ne kadar yaklaştığını ve hangi iş emirlerinin tamamlandığını gösterir. Bu bilgiler, operasyon yöneticilerinin üretim planını optimize etmelerine, işçi zamanlamasını ayarlamalarına ve gerektiğinde üretim hattı kapasitelerini yönetmelerine yardımcı olur.

Montaj süreci sorgulama fonksiyonu, kullanıcıların belirli bir montaj işlemi hakkında detaylı bilgilere erişmelerini sağlar. Örneğin, bir soğutma ünitesi montaj hattında, kullanıcılar belirli bir ünite için montaj süresini, kullanılan malzemeleri, operatörü ve o sırada işlem sırasında belirlenen parametreleri sorgulayabilirler. Bu bilgiler arasında, soğutucu yüklemesi miktarı, güvenlik testi sonuçları ve diğer kritik işlem parametreleri de bulunabilir. Kullanıcılar, bu bilgilere erişerek üretim sürecinin her aşamasını daha detaylı bir şekilde analiz edebilir ve gerektiğinde iyileştirmeler yapabilir. Örneğin, belirli bir üründe sık sık görülen bir hata varsa, operasyon yöneticileri, bu sorunu belirlemek ve çözmek için sorgulama fonksiyonunu kullanabilirler. Bu, üretim verimliliğini artırırken aynı zamanda kaliteyi de artırır.

Üçüncü aşama Etkin Yerleşimdir. Etkin Yerleşim konusunda son Yalın Zirve 2023 etkinliğinde sunum yaptım. Katılanlar orada paylaştıklarımı çok iyi hatırlayacaklardır. O yüzden konu hakkında bu yazıda daha yüzeysel geçeceğim. “Etkin Yerleşim” sunumunda, üretim tesislerinde ve depo alanlarında verimliliği artırmak için önemli stratejiler ve yöntemler üzerinde durulmuştur. İlk olarak, yerleşim planlamasının, işletmenin operasyonel performansını doğrudan etkileyen kritik bir faktör olduğu vurgulanmıştır. Bu çerçevede, üretim süreçlerinin optimize edilmesi ve malzeme akışının iyileştirilmesi için uygun yerleşim düzenlerinin belirlenmesi önemlidir.

Sunumun bir diğer önemli odak noktası, yalın üretim prensiplerinin ve 5S metodolojisinin uygulanmasıdır. İşletmenin yerleşim düzeni, sık kullanılan malzemelerin, ekipmanların ve araçların kolayca erişilebilir ve organize edilmiş olmasını sağlayacak şekilde tasarlanmalıdır. Ayrıca, iş istasyonlarının optimize edilmesi ve gereksiz hareketlerin azaltılmasıyla verimlilik artırılabilir.

Sunumda ayrıca, teknolojinin etkin kullanımının yerleşim verimliliği üzerindeki önemi vurgulanmıştır. Otomasyon sistemlerinin ve dijitalleşme teknolojilerinin kullanımı, işletmelerin yerleşim düzenlerini daha etkin bir şekilde yönetmelerine ve optimize etmelerine yardımcı olabilir. Bu sayede, işletmeler daha hızlı yanıt verme yeteneği kazanır ve müşteri taleplerini karşılamak için daha esnek bir üretim süreci oluşturabilirler.

Son olarak, işletmelerin sürekli iyileştirme kültürünü benimsemeleri ve yerleşim düzenlerini düzenli olarak gözden geçirmeleri gerektiği vurgulanmıştır. Değişen pazar ihtiyaçlarına ve operasyonel taleplere uyum sağlamak için yerleşim düzenlerinin sürekli olarak optimize edilmesi önemlidir. Bu şekilde, işletmeler rekabet avantajını sürdürebilir ve sürekli olarak verimliliği artırabilirler.

Geleceğe adım atmamız gereken bir dönemde, endüstri 4.0’dan toplum 5.0’a geçiş yaparken güvenilirlik, temel bir gereklilik olarak ön plana çıkıyor. Bu bağlamda, Saha Yönetim Sistemi (SYS) önemli bir rol oynamaktadır. Sunumun üç aşamasında, bu kritik konuyu ayrıntılı bir şekilde ele aldık. Artık, güvenilirlik kavramının altını daha iyi doldurmuş ve SYS’nin önemini anlamış bulunmaktayız. Geleceğe yönelik adımlarımızda, güvenilirliği sağlamak ve sürdürmek için SYS’nin gerekliliğini daha iyi anlamamız önemlidir. Bu nedenle, SYS’yi benimsemek ve geliştirmek, toplum 5.0 vizyonuna adım atmamızda kritik bir adımdır.

tebrik ediyorum kardeşim…tek kelimeyle harika bir anlatım..

Çok teşekkür ederim 🙏

SYS (Saha Yönetim Sistemi) sunumunu izledim ve çok beğendim. Sevgili sınıf arkadaşım Okan’ı tebrik ederim. Ben Bilkent Universitesinde 27 yıldır uygulamalı istatistik dersleri veriyorum. Daha önce sekiz yıl uretim sektorunde çalişmiştim. Bu siteye üye oldum ve geçmiş sunumları da izleyeceğim.

Teşekkür ederim arkadaşım

Okan Bey,

Bir fabrikadaki temel ihtiyacı ve olması gerekeni anlatmışsınız.

Keyifle okudum. Sağolun.

Teşekkür ediyorum